לעיתים אנו, בתעשיית התוכנה, נוטים לחשוב שאנו התעשייה החדשנית והמתקדמת ביותר. ״טכנולוגיה גבוהה״ הוא אכן שם מעורר גאווה.

לא מעטים יספרו על גוגל - חברה שכמוה לא הייתה מעולם: ״איזו חברה מאפשרת לעובדים לעסוק יום בשבוע במה שמתחשק להם??". ויש גם את SCRUM, XP וכל תנועת ה Agile: מי שמע על דבר דומה בתעשייה המסורתית?

למען האמת, בפרמטרים רבים, תעשיית התוכנה איננה מתקדמת כ"כ. אמנם יש לה חומר אנושי איכותי, אך כקולקטיב יש לה עוד הרבה לאן להתפתח. סביבת הפיתוח של גוגל בה מאפשרים לעובדים "לעסוק, יום בשבוע, במה שמתחשק להם" כבר יושמה לפני שנים בחברת 3M - חברה תעשייתית (שמאז נקלעה לקשיים ונרכשה על ידי חברה סינית). רעיונות ה Agile יושמו כבר בחלקים נכבדים של התעשייה המסורתית ובהצלחה. מקורותיהם הם ביפן, לפני כ 80 שנה.

שייך לסדרה: אג'ייל - מתודולוגיות פיתוח רזות

מי שעוד מתמודד עם הבנת SCRUM - מוזמן לבדוק את התרגום העברי לספרון המצויין: "סקראם מהשוחות" (שוחה - קדמת שדה הקרב)

במשך השנים תעשיית התוכנה חיפשה רבות, אך כמעט ולא מצאה כלים שמסייעים משמעותית לפריון (Productivity) : לא OO, לא IDEs, לא שפות תכנות חדישות, לא שיתוף קוד ולא SOA. אולי אפילו ההפך [1].

היו מספר שיפורים מורגשים. המעבר משפת אסמבלי לשפות עליות היה שיפור גדול מאוד. השימוש ב Garbage Collator הוא עוד שיפור מובהק. גם המעבר לעבודה במתודולגית SCRUM נראה כשיפור משמעותי. כנראה הגדול בעשור האחרון.

SCRUM (ואג'ייל בכלל) לא רק מסייע לפריון, אלא לרוב גם עוזר ליצור מוצר שמשביע את דרישות הלקוח בצורה טובה יותר ואף מסייע להטמעת איכות גבוהה יותר [2].

בואו ונחזור אל ההיסטוריה, מאין הגיע ה SCRUM/AGILE/LEAN וכיצד הוא נוצר...

מפעל המכוניות של משפחת טויודה

קיצ'ורו טויודה היה מהנדס מוכשר. אביו, שלא היה סתם אב נוקשה, אלא אב יפני נוקשה, חיסל את עסקיו בתחום מכונות האריגה על מנת לא-לפנק את בנו ולא להוריש לו עסק מתפקד - "שיקים עסק לבד" אמר. בכל זאת, סיפק האב לבנו ידע יקר ערך: טכניקות העבודה ההנדסיות שפיתח. בזכותן פיתוח תכנונים שהצליח למכור לחברה בריטית גדולה (הישג יוצא דופן - יפן הייתה מדינה מפגרת באותה התקופה).

בשנת 1937 הקים טויודה חברה לייצור מכוניות - תחום מבטיח שצמח במהרה. אולם באותה תקופה ביפן לא היו מקובלות הלוואות, מכירה באשראי או השקעות חיצוניות (כגון Venture Capital). זו הייתה מגבלה חמורה ליכולת של העסק לצמוח במהירות. רק לאחר שסיים את ייצור batch של רכבים יכול היה למכור אותם ברווח קטן ולהתחיל ב batch גדול מעט יותר. מהירות הכנת ה batch (מה שנקרא Lead Time) וכמות המזומנים הזמינה בכיס בכל רגע נתון, הפכו להיות הגורם המרכזי ביכולת החברה לצמוח. טויודה התמקד במשימה: פיתוח הדרכים היעילות ביותר לקיצור ה Lead Time והגדלת ההון הנזיל.

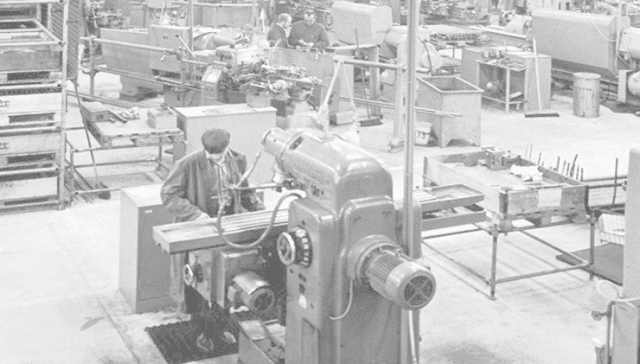

בזמן זה [3], בצד אחר של העולם - המערב, התפתחה מגמה הפוכה: הון להשקעה היה זמין (האם איי פעם קיבלתם מהבנק שלכם הצעה להלוואה?), המכונות הגדולות והמהירות ושיטת פס הייצור שפיתח הנרי פורד היו ייתרון תחרותי משמעותי: חברה שלא הצליחה ליישר קו עם הטכניקות המתקדמות - לא שרדה. העקרונות העיקריים של השיטה היו:

בשנת 1937 הקים טויודה חברה לייצור מכוניות - תחום מבטיח שצמח במהרה. אולם באותה תקופה ביפן לא היו מקובלות הלוואות, מכירה באשראי או השקעות חיצוניות (כגון Venture Capital). זו הייתה מגבלה חמורה ליכולת של העסק לצמוח במהירות. רק לאחר שסיים את ייצור batch של רכבים יכול היה למכור אותם ברווח קטן ולהתחיל ב batch גדול מעט יותר. מהירות הכנת ה batch (מה שנקרא Lead Time) וכמות המזומנים הזמינה בכיס בכל רגע נתון, הפכו להיות הגורם המרכזי ביכולת החברה לצמוח. טויודה התמקד במשימה: פיתוח הדרכים היעילות ביותר לקיצור ה Lead Time והגדלת ההון הנזיל.

בזמן זה [3], בצד אחר של העולם - המערב, התפתחה מגמה הפוכה: הון להשקעה היה זמין (האם איי פעם קיבלתם מהבנק שלכם הצעה להלוואה?), המכונות הגדולות והמהירות ושיטת פס הייצור שפיתח הנרי פורד היו ייתרון תחרותי משמעותי: חברה שלא הצליחה ליישר קו עם הטכניקות המתקדמות - לא שרדה. העקרונות העיקריים של השיטה היו:

- את המשימה (למשל: בניית רכב) יש לחלק למשימות פשוטות וסדרתיות.

- על המנהל להדריך את העובד ולהקים עבורו סביבת עבודה אופטימלית ליעילות גבוהה - אין להשאיר דבר ליד המקרה (או מוחו המוגבל של העובד).

- כל עובד מתמחה במשימה ספציפית ומתוגמל ע"פ הספק.

- הקמת מכוונת הכי גדולות, הכי יעילות בעזרתן כל עובד יוכל לבצע משימה כלשהי במהירות אדירה.

- ניהול מלאי מספיק גדול בכדי שהמכונות לא יפסיקו לעבוד לרגע. Time is money, friend.

יעילות עור-ועצמות

בעוד המערב היה מרוכז בהגדלת קצב הייצור, טויודה התרכז בשיפור יעילות הייצור. במקום לעשות אופטימיזציה לכל משימה שתתבצע מהר יותר - הוא בחר לחפש אחר משימות מיותרות ופשוט לבטל אותן.

הוא הצליח בעצמו לבטל רק חלק מהן, אבל האמין שיש יותר, ולכן גייס את כל העובדים לנסות ולחשוב מה ניתן לבטל בנוסף. החיפוש היה קנאי וכל פיסת שומן אפשרית - הוסרה. במשך השנים נמצאו עוד ועוד משימות שניתן לבטל.

כדי למקסם את כמות המזומנים הזמינה, הוא צמצם את המלאי למינימום האפשרי. מלאי הוא כסף שיושב במחסן בזמן שניתן לעשות איתו דברים מועילים יותר. הוא הזמין רק את החלקים שצריך ובזמן המאוחר ביותר האפשרי. הוא החל לשאול שאלות: "מדוע יש לנו 100 סוגי ברגים?" וצמצם אותם ל10 סוגים סטנדרטיים. אפילו אם התוצאה היתה שימוש, מדי פעם, בבורג גדול וחזק מהנדרש - החיסכון בהחזקת מלאי קטן השתלם.

התהליך היה קשה וארוך ,אך אלו היו יפנים - שסבלנות עבורם הוא מקור לגאווה.

כסמל ליעילות שונה שם החברה מטויודה לטויוטה, שם שאפשר לצייר ביפנית במספר משיכות מכחול קטן יותר[4].

בנוסף לכל אלו הייתה לקבוצה קנאות לאיכות: עם כל ההתייעלות וכל החיסכון - האיכות נותרה בראש. כשהייתה שאלה האם לחסוך במחיר פגיעה באיכות - התשובה הייתה כמעט תמיד: יש להעדיף איכות.

תרומה משמעותית נוספת הייתה של פרופ' אדוארד דמינג, חוקר אמריקאי שהציג גישה חדשה לאיכות: "איכות אינו שלב בתהליך, איכות צריכה להיות שזורה בתהליך - לכל אורכו" (מה שנקרא TQM - Total Quality Management). בעוד שבארה"ב לא התייחסו אליו ברצינות, ביפן גילו עניין עצום בתורתו, אימצו אותה והוא קיבל מעמד של גורו-על.

התוצאות לא איחרו לבוא והיו ניכרות. טיויטה בראה יעילות ואיכות שלא נראו עד כה בתעשיית הרכב.

מפגש התרבויות

תרומה משמעותית נוספת הייתה של פרופ' אדוארד דמינג, חוקר אמריקאי שהציג גישה חדשה לאיכות: "איכות אינו שלב בתהליך, איכות צריכה להיות שזורה בתהליך - לכל אורכו" (מה שנקרא TQM - Total Quality Management). בעוד שבארה"ב לא התייחסו אליו ברצינות, ביפן גילו עניין עצום בתורתו, אימצו אותה והוא קיבל מעמד של גורו-על.

התוצאות לא איחרו לבוא והיו ניכרות. טיויטה בראה יעילות ואיכות שלא נראו עד כה בתעשיית הרכב.

|

| יעילות נוסח טויוטה / Agile / Lean |

מפגש התרבויות

למרות שהייתה מצליחה מאוד ביפן, טויוטה החלה לייצא למערב רק לקראת שנות השישים. היא זכתה ליחס קריר ועניין מצומצם מצד הלקוחות האמריקאיים. לזכרונות מלחמת העולם השנייה כנראה עוד הייתה השפעה, אך מעבר לכך המכוניות שטויוטה יצרה היו קטנות וחסכוניות בדלק, כמתאים לשוק היפני (כבישים צפופים, דלק יקר), הפוך לחלוטין מהמצב בשוק האמריקאי. דבר נוסף שלא הקל הוא מס גבוה על יבוא רכב שהוטל בארה"ב בשנות השישים - כדי להגן על התעשייה המקומית האמריקאית בפני תחרות מהמזרח.

לעזרת היפנים, במקרה, הגיע משבר האנרגיה של 1973 - כאשר מדינות ערב עצרו את אספקת הנפט למערב כתגובה לתמיכתן בישראל במלחמת יום הכיפורים. מחירי הנפט האמירו בצורה חדה (המחיר עלה פי 4 תוך זמן קצר. בחישוב מנורמל להיום: מ 15$ ל 60$ לחבית). התלות של המערב בנפט הייתה טוטאלית: עסקים הפסיקו לעבוד (לא יכלו לייצר ברווח), הכלכלה קרסה ולחלופות זולות ומיידיות לאנרגיה היה ביקוש רב. הצרכנים האמריקאים החלו לחפש רכבים הצורכים מעט דלק וכך שיחק מזלן של היצרניות היפניות: הן הצליחו לחדור בצורה משמעותית לשוק האמריקאי. משבר האנרגיה הסתיים ב 1974 כאשר מצד אחד ארה"ב דרשה מישראל לסגת מסיני (לא, נראה שזו לא הייתה יזמה ישראלית. חומרי הלימוד של משרד החינוך בהסטוריה הם קצת מגמתיים) ומצד שני בריטניה הציגה בפומבי תוכנית אופרטיבית לפלוש למדינות ערב ולקחת את הנפט בכוח.

אותה שנה הספיקה לטויוטה להגיע למספיק לקוחות אמריקאים בכדי שיגלו שני דברים:

אותה שנה הספיקה לטויוטה להגיע למספיק לקוחות אמריקאים בכדי שיגלו שני דברים:

- המכוניות של טויוטה לא כ"כ גרועות.

- המכוניות של טויוטה, באופן מוזר, אינן מתקלקלות.

עוד ועוד לקחות רכשו את "המכוניות שאינן מתקלקלות" וחברות הרכב נלחצו וניסו להבין "איך היפנים עושים את זה?" [5].

ב1980 פורמה כתבה ברשת NBC שעוררה הדים בשם "?If Japan Can, Why can't we".

לאמריקאים לקח שנים להודות שהיפנים, אובייקטיבית, עושים עבודה טובה יותר מהם, ועוד כמה שנים כדי להתחיל ללמוד ולהשתמש בטכניקות הייצור היפניות. למזלם של האמריקאים, טויוטה הרשתה לחוקרים אמריקאים להתארח במפעלי טויוטה וללמוד ממקור ראשון את השיטה, וגם כמה מבכירי טויוטה פירסמו בעצמם ספרים ומאמרים בנושא.

אימוץ השיטות של טויוטה בעולם המערבי

השם שנתנו האמריקאים לשיטה היפנית הוא Lean Manufacturing ולרעיון של ניהול מלאי - (Just In Time (JIT. שם אמריקאי ומדריכים אמריקאים עזרו רבות לקבל בחום את השיטה. אימוץ השיטה התחיל אמנם מתעשיית הרכב אולם התפשט לתעשיות אחרות רבות. כיום רוב תעשיית הייצור, אך גם חלק גדול ממגזר השירותים, הבנייה, רשתות קמעוניות ואפילו משרדי ראיית חשבון והמוסדות האקדמים אימצו את עקרונות ה Lean. הייתרון התחרותי הינו כ"כ חד-משמעי, כך שבתעשייה בה קם שחקן שאימץ את השיטה בהצלחה - נאלצו שאר המתחרות לאמץ אותה גם כן על מנת לשרוד[6]. אם תבקרו, למשל, בסניף של דומינוס פיצה ותצפו בעובדים בפעולה - תוכלו לזהות רבים מהעקרונות שאציין בהמשך. אם תשאלו את העובדים האם הם עובדים "Lean" קרוב לוודאי שתענו: "מה?? ... לא. סתם. ככה אנחנו עובדים פה".

בתעשיית התוכנה, היו כמה נסיונות ליישם מתודולוגיות פיתוח המבוססות על עקרונות ה Lean כבר באמצע שנות ה-90. תשומת הלב המשמעותית הגיעה לדעתי עם הופעת ה Extreme Programming אותה הציג קנת בק - מתודולוגיה קיצונית אך מעוררת מחשבה.

עולם התוכנה נתן שם משלו לסגנון ה LEAN ושמו: Agile. עבודה רבה נעשתה ע"י מרי וטום פופנדיק אשר חזרו למקורות ועזרו לתרגם את רעיונות ה LEAN לעולם התוכנה בצורה מקיפה [7]. בשנת 2001 התכנסו כמה מראשי המתודולוגיות השונות לחתום על מסמך הסכמות המשותף לכל המתודולוגיות - הרי הוא ה Agile Manifesto.

נראה שרק שבאמצע שנות האלפיים ה Agile "חצה את התהום" - והגיע למיינסטרים. כיום חברות רבות, כגון Microsoft, Yahoo, Google, SAP, IBM, Salesforce ועוד אימצו בחלקים כאלו או אחרים את SCRUM ובהצלחה.

היוצרות התהפכו כך שהיום SCRUM (ומתודולוגיות Agile אחרות כמו Extreme Programming ו Kanban) הם בחזית הבמה. מלבד ההייפ שאולי מלחיץ את מי שלא ניסה עדיין "מה זה הדבר הזה? איך אני הייתי מסתדר בכזו סביבה"?, כנראה שיש פה באמת צעד גדול לתעשייה. במשך חיי המקצועיים ראיתי כמה וכמה הייפים שהתפוצצו - אך באמת ובתמים, נראה לי ש Agile הוא כאן בכדי להשאר, ואפילו - לשלוט.

על העקרונות המהפכניים שהציגה גישת ה LEAN אפשר לקרוא בפוסט ההמשך.

תודה לאלעד סופר, בעל הבלוג אג'ייל זו לא מילה גסה שביקר את הפוסט ונתן כמה הערות מועילות.

[1] מה שנקרא "There is no Silver bullet".

ב1980 פורמה כתבה ברשת NBC שעוררה הדים בשם "?If Japan Can, Why can't we".

לאמריקאים לקח שנים להודות שהיפנים, אובייקטיבית, עושים עבודה טובה יותר מהם, ועוד כמה שנים כדי להתחיל ללמוד ולהשתמש בטכניקות הייצור היפניות. למזלם של האמריקאים, טויוטה הרשתה לחוקרים אמריקאים להתארח במפעלי טויוטה וללמוד ממקור ראשון את השיטה, וגם כמה מבכירי טויוטה פירסמו בעצמם ספרים ומאמרים בנושא.

אימוץ השיטות של טויוטה בעולם המערבי

השם שנתנו האמריקאים לשיטה היפנית הוא Lean Manufacturing ולרעיון של ניהול מלאי - (Just In Time (JIT. שם אמריקאי ומדריכים אמריקאים עזרו רבות לקבל בחום את השיטה. אימוץ השיטה התחיל אמנם מתעשיית הרכב אולם התפשט לתעשיות אחרות רבות. כיום רוב תעשיית הייצור, אך גם חלק גדול ממגזר השירותים, הבנייה, רשתות קמעוניות ואפילו משרדי ראיית חשבון והמוסדות האקדמים אימצו את עקרונות ה Lean. הייתרון התחרותי הינו כ"כ חד-משמעי, כך שבתעשייה בה קם שחקן שאימץ את השיטה בהצלחה - נאלצו שאר המתחרות לאמץ אותה גם כן על מנת לשרוד[6]. אם תבקרו, למשל, בסניף של דומינוס פיצה ותצפו בעובדים בפעולה - תוכלו לזהות רבים מהעקרונות שאציין בהמשך. אם תשאלו את העובדים האם הם עובדים "Lean" קרוב לוודאי שתענו: "מה?? ... לא. סתם. ככה אנחנו עובדים פה".

בתעשיית התוכנה, היו כמה נסיונות ליישם מתודולוגיות פיתוח המבוססות על עקרונות ה Lean כבר באמצע שנות ה-90. תשומת הלב המשמעותית הגיעה לדעתי עם הופעת ה Extreme Programming אותה הציג קנת בק - מתודולוגיה קיצונית אך מעוררת מחשבה.

עולם התוכנה נתן שם משלו לסגנון ה LEAN ושמו: Agile. עבודה רבה נעשתה ע"י מרי וטום פופנדיק אשר חזרו למקורות ועזרו לתרגם את רעיונות ה LEAN לעולם התוכנה בצורה מקיפה [7]. בשנת 2001 התכנסו כמה מראשי המתודולוגיות השונות לחתום על מסמך הסכמות המשותף לכל המתודולוגיות - הרי הוא ה Agile Manifesto.

נראה שרק שבאמצע שנות האלפיים ה Agile "חצה את התהום" - והגיע למיינסטרים. כיום חברות רבות, כגון Microsoft, Yahoo, Google, SAP, IBM, Salesforce ועוד אימצו בחלקים כאלו או אחרים את SCRUM ובהצלחה.

היוצרות התהפכו כך שהיום SCRUM (ומתודולוגיות Agile אחרות כמו Extreme Programming ו Kanban) הם בחזית הבמה. מלבד ההייפ שאולי מלחיץ את מי שלא ניסה עדיין "מה זה הדבר הזה? איך אני הייתי מסתדר בכזו סביבה"?, כנראה שיש פה באמת צעד גדול לתעשייה. במשך חיי המקצועיים ראיתי כמה וכמה הייפים שהתפוצצו - אך באמת ובתמים, נראה לי ש Agile הוא כאן בכדי להשאר, ואפילו - לשלוט.

על העקרונות המהפכניים שהציגה גישת ה LEAN אפשר לקרוא בפוסט ההמשך.

תודה לאלעד סופר, בעל הבלוג אג'ייל זו לא מילה גסה שביקר את הפוסט ונתן כמה הערות מועילות.

[1] מה שנקרא "There is no Silver bullet".

[2] ישנם דיווחים על הצלחה של SCRUM בחברות שונות, גדולות וקטנות - אך עדיין מוקדם לדעת בוודאות מה גודל ההצלחה. מנסיון אישי, קשה לי לחשוב על שינוי משמעותי בתעשייה בעשור האחרון שמשתווה ל Agile. למשל, TDD הוא נהדר - אבל הוכח כבר שאינו מתאים לכל אחד = אינו scalable ברמת התעשייה. SCRUM הצליח אצל אנשים שאהבו אותו יותר ופחות, ארגונים קטנים וגדולים, פרוייקטי פיתוח ותחזוקה. כמובן שיש ש SCRUM לפעמים הצליח פחות ולפעמים יותר.

[3] כמובן שהשפל הגדול היה האטה משמעותית במגמה, אך זה רק היה עיכוב - והיא המשיכה והתעצמה.

[4] מספר משיכות המכחול לכתיבת "טויוטה" הוא שמונה. מספר מזל בתרבות היפנית, שאינה נקייה מאלמנטים מיסטיים.

[5] כיום לטויוטה (ולמותג היקרה שלה - לקסוס) יש רק ייתרון קל באיכות ע"פ המתחרות האחרות (ע"פ סקרי J.D Power אשר בונים בסיס נתונים על תקלות ברכב של עשרות אלפי לקוחות). בשנות ה-80 פער האיכות היה משמעותי ביותר, אך נראה שהפער הצטמצם בכך שכל חברות הרכב בעולם אימצו את שיטת ה Lean.

[6] דוגמא טובה היא DELL שהצליחה לייצר מחשבים מהר, טוב וזול מהמתחרות ושברה את השוק. HP אימצה את שיטות ה Lean גם כן, התאוששה, סגרה פערים ואפילו התקדמה קצת מעבר.

[7] הספר הבולט והמומלץ ביותר הוא כנראה Lean Software Development שיצא ב 2003 אך עדיין מאוד רלוונטי.

[4] מספר משיכות המכחול לכתיבת "טויוטה" הוא שמונה. מספר מזל בתרבות היפנית, שאינה נקייה מאלמנטים מיסטיים.

[5] כיום לטויוטה (ולמותג היקרה שלה - לקסוס) יש רק ייתרון קל באיכות ע"פ המתחרות האחרות (ע"פ סקרי J.D Power אשר בונים בסיס נתונים על תקלות ברכב של עשרות אלפי לקוחות). בשנות ה-80 פער האיכות היה משמעותי ביותר, אך נראה שהפער הצטמצם בכך שכל חברות הרכב בעולם אימצו את שיטת ה Lean.

[6] דוגמא טובה היא DELL שהצליחה לייצר מחשבים מהר, טוב וזול מהמתחרות ושברה את השוק. HP אימצה את שיטות ה Lean גם כן, התאוששה, סגרה פערים ואפילו התקדמה קצת מעבר.

[7] הספר הבולט והמומלץ ביותר הוא כנראה Lean Software Development שיצא ב 2003 אך עדיין מאוד רלוונטי.

אין תגובות:

הוסף רשומת תגובה